1. 快走絲的價(jià)格,,慢走絲的品質(zhì),;成熟的工藝,、穩(wěn)定的質(zhì)量,;高科技和高性價(jià)比的完美結(jié)合;實(shí)現(xiàn)模具和精密特硬零件的加工

2. 采用慢走絲加工技術(shù)及工藝,,實(shí)現(xiàn)1—7次超厚度多次切割,。獨(dú)有細(xì)微修光脈沖電源,絲耗低,、光潔度高,。智能無(wú)條紋覆蓋功能,切割參數(shù)自動(dòng)調(diào)整

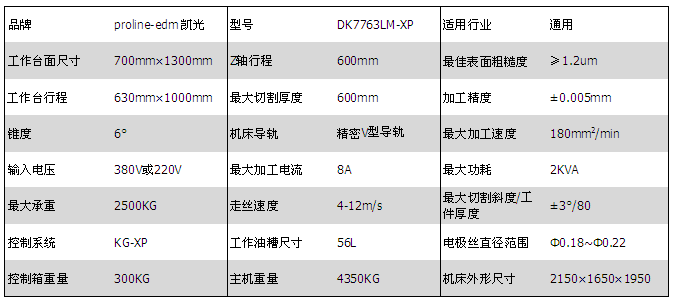

3. 切割精度≤0.01mm,;切割面粗糙度≥1.2μm,;最高加工速度每分鐘達(dá)180平方毫米

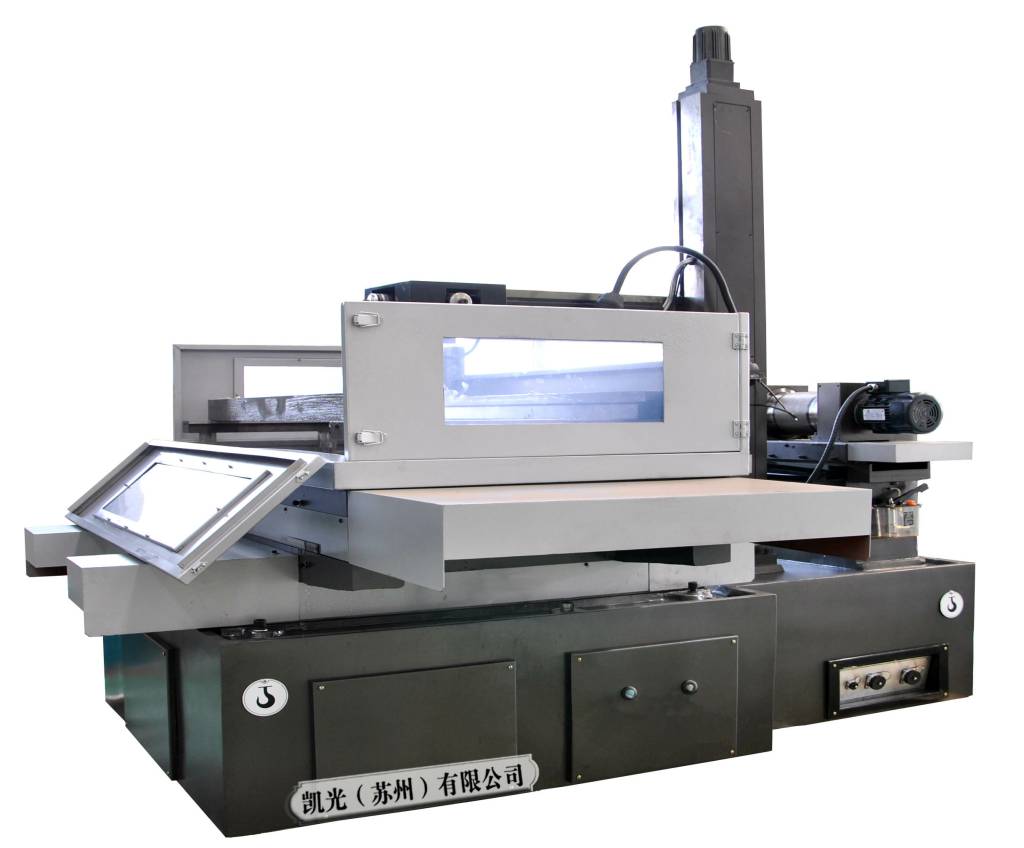

4. 床身采用高級(jí)樹脂砂澆鑄、兩次高溫退火處理,,確保機(jī)械精度的恒久不變,,且承載力優(yōu)于國(guó)內(nèi)同類機(jī)型

5. 整機(jī)結(jié)構(gòu)經(jīng)三維有限元軟件分析,,布局合理、機(jī)械剛性高,。機(jī)床各關(guān)鍵零部件都經(jīng)三坐標(biāo)嚴(yán)格檢測(cè),,各軸定位精度均用激光干涉儀進(jìn)行檢測(cè),機(jī)床精度得到可靠保證

6. X,、Y軸達(dá)最大行程時(shí)不會(huì)偏離托板與床身,,避免了因工作臺(tái)的失衡而造成的精度偏差,確保大工件的加工精度

7. Z軸為精密絲桿螺母副,、精密滑動(dòng)導(dǎo)軌結(jié)構(gòu),,保持固有的垂直度,大型號(hào)機(jī)型為電動(dòng)升降,,方便操作使用

8. 整機(jī)采用精密螺母內(nèi)循環(huán)滾珠絲杠,、淬火合金鋼導(dǎo)軌,采用配對(duì)精密軸承和精密鎖緊螺母裝配,。儲(chǔ)絲筒可實(shí)現(xiàn)多級(jí)調(diào)速,,適應(yīng)不同高度、粗糙度材料的加工,。多元化軟件控制,,實(shí)現(xiàn)自動(dòng)變速,加工質(zhì)量質(zhì)量接近慢走絲

9. 高精密導(dǎo)輪組件,,高精度,、耐磨,有效減小鉬絲抖動(dòng),,使用壽命更長(zhǎng),。(可選配寶石導(dǎo)向器,進(jìn)一步提高加工精度)

10. 驅(qū)動(dòng)器采用恒流源驅(qū)動(dòng)技術(shù)步進(jìn)電機(jī),。標(biāo)配復(fù)合工件夾具,,適合不同形狀工件多點(diǎn)位置安裝加工

11. 運(yùn)絲系統(tǒng)采用變頻無(wú)段變速柔性換向,提高運(yùn)絲機(jī)構(gòu)壽命,,無(wú)換向噪音,、無(wú)沖擊、無(wú)火花,、無(wú)換向雜訊干擾,,降低多次切割的表面粗糙度

12. 整機(jī)采用環(huán)保半封閉結(jié)構(gòu),使冷卻液不會(huì)外濺,,保持工作環(huán)境潔凈

13.可選配手動(dòng)油泵系統(tǒng)(含調(diào)節(jié)分油器),,保證運(yùn)絲絲桿和XY軸絲桿潤(rùn)滑油路同時(shí)到達(dá),省時(shí)省油

1,、軟件是在Windows XP平臺(tái)運(yùn)行,,通過(guò)AutoCAD,、NCCAD、CAXA,,3D加工代碼等就能驅(qū)動(dòng)成等各種切割文件,,真正實(shí)現(xiàn)了CAD/CAM一體化,無(wú)論是在錐度加工還是五軸聯(lián)動(dòng)控制或者鑲插件,、橢圓加工都操作非常便捷

2,、控制柜采用防塵、防水,、放電磁干擾的三防設(shè)計(jì),。(防護(hù)等級(jí)達(dá)到IP53),外觀整潔大方,,充分考慮人體工程設(shè)計(jì),、操作面板簡(jiǎn)潔方便

3,、顯示器采用平面式安裝,,使用起來(lái)更直觀,操作更便捷

4,、整柜集合機(jī)床電器,、脈沖電源、電腦等“三位一體”,,故障率低,、容易維修

5、控制柜經(jīng)過(guò)40攝氏度環(huán)境中長(zhǎng)時(shí)間高溫老化測(cè)試,,品質(zhì)更加穩(wěn)定可靠

6,、電機(jī)驅(qū)動(dòng)器采用先進(jìn)的恒流源驅(qū)動(dòng)技術(shù)。運(yùn)用電源循環(huán)再利用技術(shù),,大幅度提高了電源的利用率,,可節(jié)省電源40%以上

7、PCB板采用波峰焊機(jī)自動(dòng)焊接,,并通過(guò)靜態(tài)測(cè)試儀自動(dòng)檢測(cè)和模擬器動(dòng)態(tài)檢測(cè)

8,、高精度找中心、找邊功能精度達(dá)≤±6um,,替代快走絲不可靠,、低精度的手動(dòng)找中心、找邊功能

9,、對(duì)導(dǎo)輪半徑,、電極絲直徑、單邊放電間隙以及大錐度的橢圓誤差進(jìn)行補(bǔ)償,,消除誤差,。采用拐角控制策略,,明顯減少切割拐角塌陷,提高切割精度

10,、跳步模切割時(shí)可選擇切割圖形的優(yōu)先順序,。

11、切割成品按ISO230-4國(guó)際標(biāo)準(zhǔn)對(duì)圓度誤差進(jìn)行測(cè)量和控制,,步距精度小于10um

12,、高頻選擇以及電器部件的啟停均由軟件實(shí)現(xiàn)控制,簡(jiǎn)化傳統(tǒng)的按鈕控制

13,、具有大的數(shù)據(jù)庫(kù)儲(chǔ)存容量,,軟件帶有專家工藝庫(kù),加工參數(shù)可隨時(shí)在軟件中調(diào)用,,用戶也可根據(jù)自己的經(jīng)驗(yàn)調(diào)整加工參數(shù)建立數(shù)據(jù)庫(kù)隨時(shí)調(diào)用,、增添或更改

CNC的硬件組成:

1. 工業(yè)控制PC機(jī): 奔四雙核以上處理器;

2. 1G內(nèi)存,;

3. SSD固態(tài)硬盤,;

4. 15″液晶彩色顯示器;

5. USB接口,、以太網(wǎng)接口,;

CNC的軟件組成及操作平臺(tái):

1. CNC軟件由自動(dòng)編控系統(tǒng)功能模塊組成;

2. 操作平臺(tái)為Windows XP,。

CNC系統(tǒng)的技術(shù)性能:

1. 4軸聯(lián)動(dòng),;

2. 斜度加工;

CNC系統(tǒng)運(yùn)行環(huán)境:

1. 電壓為三相交流380V±(1%-10%),,頻率50HZ±(1%-2%)

2. 相對(duì)濕度控制在:40%~80%

3. 周圍環(huán)境清潔,,不允許有腐蝕性氣體和沉淀的灰塵以及加工時(shí)塵揚(yáng)較大的機(jī)械設(shè)備

4. 20m范圍內(nèi)無(wú)振動(dòng)源或電磁波產(chǎn)生源(如沖床、電焊機(jī)等)

編程軟件的基本功能:

1. 坐標(biāo)系:增量坐標(biāo),;

2. 圖形坐標(biāo)變換,、縮放、旋轉(zhuǎn)功能,,圖形跟蹤顯示功能,;

3. 直線、圓弧插補(bǔ)功能,;

4. 斜度加工功能,;

5. 上下異面加工功能;

6. 短路,、斷絲處理功能,;

7. 停電記憶功能,加工結(jié)束自動(dòng)停機(jī)功能;

8. 自動(dòng)對(duì)端面,、對(duì)中心功能,;

9. 自動(dòng)加過(guò)渡圓弧功能(任意,拐角功能),;

10. 反向加工功能,;

11. 菜單技術(shù)、自動(dòng)編程功能,;

12. 數(shù)據(jù)傳輸,;

13. 多刀切割功能;

14. 高頻電源控制卡和軟件控制卡合二為一,,避免多卡控制的準(zhǔn)確性差異和故障點(diǎn)多的弊端,;

15. 支持齒隙補(bǔ)償功能,可以對(duì)機(jī)床的絲桿齒隙誤差進(jìn)行補(bǔ)償,,以提高機(jī)床精度